PROJEKTOWANIE SYSTEMÓW DETEKCJI GAZÓW

Typy gazów ze względu na zagrożenie:

– palne

– toksyczne

– znacząco zmniejszające ilość tlenu w powietrzu, o stężeniach powyżej 10%VOL.

W przypadku gazów palnych podstawowym parametrem analizy jest:

– ustalenie czy gaz jest palny czy wybuchowy

– ustalenie DGW (dolna granica wybuchowości) i GGW (górna granica wybuchowości). Gazy wybuchowe do zainicjowania wybuchu potrzebują powstania mieszaniny z powietrzem o stężeniu pomiędzy dolnym i górnym progiem wybuchowości.

W przypadku gazów toksycznych podstawowym parametrem analizy jest zakres toksyczności. Dla ochrony ludzi należy korzystać z wytycznych Rozporządzenia Ministra Rozwoju, Pracy i Technologii w sprawie najwyższych dopuszczalnych stężeń i natężeń czynników szkodliwych dla zdrowia w środowisku pracy. W ramach podanych danych należy ustalić stężenie ucieczkowe oraz dobrać sensor o zakresie około 5-10 razy większym.

Przykład:

H2S siarkowodór

NDS 7ug/m2 (około 5ppm)

NDDCh 14ug/m3 (około 10ppm)

Typowe dostępne sensory elektrochemiczne siarkowodoru posiadają zakres 25ppm, 50ppm lub 100ppm.

Gazy zmniejszające ilość tlenu w powietrzu to gazy z reguły niewpływające lub nieznacznie wpływające na organizm człowieka. Przykład: CO2 dwutlenek węgla. Gaz jest relatywnie obojętny dla człowieka, jednakże duże jego stężenie będzie powodowało zmniejszenie tlenu w powietrzu. Graniczna dopuszczalna ilość tlenu w powietrzu, zgodnie z rozporządzeniem Ministra, wynosi 17,5% (przy standardowym 21,9% w powietrzu na zewnątrz). Przy pomiarze gazów o dużym stężeniu z reguły dodatkowo stosuje się równoległy pomiar tlenu.

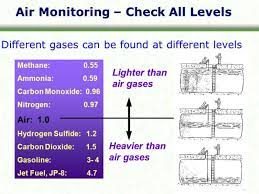

Typy gazów ze względu na ich ciężar właściwy:

– lżejsze od powietrza, np. amoniak, metan

– o ciężarze właściwym zbliżonym do ciężaru powietrza, np. tlenek węgla

– cięższe od powietrza, np. propan, butan, siarkowodór, większość czynników chłodniczych.

Podstawowe podejście do wytyczenia siatki czujników gazu: należy przygotować mapę (rzut) obiektu, na którym zaznaczone będą wszystkie potencjalne źródła wycieków gazów.

W warunkach idealnych, przy ustaleniu z dużym prawdopodobieństwem równomiernego, niezakłóconego rozchodzenia się gazu wokół źródła wycieku, zakres realnego wykrywania gazu wynosi do 8m.

Instalacje przemysłowe, zabudowy ścienne, urządzenia na obiekcie, podciągi, wsporniki dachu, w znaczący sposób wpływają na rozchodzenie się wycieku. Przy gęstej lub nieregularnej zabudowie obiektu przemysłowego rozchodzenie się gazu może ograniczać się nawet do 2-3m wokół punktu wycieku. W przypadku braku wiedzy teoretycznej i praktycznej należy zawsze zasięgać opinii specjalistów o ugruntowanej wiedzy.

Dla gazów bardzo lekkich, np. wodór, m.in. w celu poprawy wykrywalności gazu, zaleca się stosowanie zabudów (daszków odprowadzających gaz) nad potencjalnymi źródłami wycieku.

Przy projektowaniu należy brać pod uwagę ruch powietrza swobodnego, w tym umiejscowienie nawiewników i wywiewników dachowych. Należy szacować potencjalny grawitacyjny i termiczny ruch gazów, zaś sensory montować za potencjalnymi punktami wycieku, tak, aby naturalny ruch powietrza powodował przechodzenie chmury wycieku przez sensor pomiarowy.

Dla czujników wieszanych pod sufitem należy stosować metodę stożka 45o. Siatka sensorów powinna obejmować zakresem odpowiadających im wirtualnych stożków wszystkie potencjalne punkty wycieku.

Sensory pomiarowe gazów znacząco lżejszych od powietrza powinny być montowane pod sufitem, w odległości około 0,3 m od sufitu. W przypadku sufitów/dachów skośnych należy wybierać punkty montażu w szczytowych partiach sufitu.

Dla gazów o ciężarze zbliżonym do ciężaru powietrza punkty montażu sensorów pomiarowych należy dopasować do charakteru pracy ludzi. Przykładowo sensory CO tlenku węgla, z reguły montuje na wysokości twarzy pracownika, z uwzględnieniem jego pozycji przy pracy.

Dla gazów cięższych od powietrza sensory powinny być montowane przy podłodze lub w naturalnych zagłębieniach, gdzie gaz może się kumulować. Zaleca się montaż sensorów na wysokości około 20-30cm od podłoża w celu minimalizowania zabrudzenia sensorów wykonywanymi pracami bądź wyzwalania sensora środkami czystości używanymi do czyszczenia podłóg.

Należy unikać montażu sensorów w pobliżu wentylatorów wyciągowych, na trasach głównego ruchu powietrza wywołanego wentylatorem wyciągowym, w szczelinach, zagłębieniach, w rogach ścian, gdzie nie występuje praktycznie żaden ruch powietrza.

Sensory pomiarowe należy montować w pozycji poziomej lub pionowej dolnej. Niedopuszczalne jest montowanie sensora wejściem do komory pomiarowej w pozycji skierowanej do góry.

W przypadku sensorów montowanych w pozycji poziomej należy sprawdzić, czy sensor pomiarowy posiada odpowiednie zabezpieczenie przez zalaniem/zabrudzeniem.

Wpływ innych związków chemicznych mogących pojawiać się w przestrzeni czujnika chwilowo lub pojawiających się ciągle na poprawność działania:

Sensory półprzewodnikowe.

Sensory półprzewodnikowe z reguły posiadają bardzo dużą czułość skośną, czyli czułość na inne niepożądane gazy czy związki gazów. Należy unikać montażu sensorów półprzewodnikowych w miejscach, gdzie mogą pojawić się inne gazy zakłócające poprawność odczytu sygnału sensora. Przykładowo sensory półprzewodnikowe do wychwytywania gazów klimatyzacji są czułe na wypełniacze lakierów do włosów, dezodorantów, lakierów do paznokci.

Sensory elektrochemiczne.

Sensory elektrochemiczne z reguły posiadają niewielką czułość skośną na niektóre gazy. Uznani producenci sensorów dostarczają wraz z sensorami karty charakterystyki, w tym tabele opisujące czułość skośną. Należy zapoznać się z danymi sensora podczas projektowania systemu detekcji gazu.

Sensory katalityczne (perlistory).

Sensory katalityczne wykazują czułość na większość gazów palnych. W trakcie projektowania należy wziąć pod uwagę i oszacować potencjalną obecność innych gazów palnych. Ich pojawienie się wyzwoli sensor katalityczny. Należy pamiętać, że wśród gazów palnych są znane i powszechnie obecne opary etanolu (spirytus) czy benzyny.

Sensory infrared (IR, podczerwieni).

Sensory podczerwieni reagują na gazy, które w wybranej częstotliwości światła potrafią absorbować (i przez to tłumić) światło wysyłane od nadajnika do odbiornika.

Odpowiednio wąskie „okno” częstotliwości pozwala na budowę sensorów o relatywnie niskiej czułości skośnej. Z tego powodu sensory IR są często stosowane jako rozwiązania o wysokiej odporności na gazy zakłócające.

Uszkodzenie sensora przez zbyt duże stężenie gazu.

Sensory półprzewodnikowe uszkadza stężenie gazu w ilości przekraczającej średnio 5-ktotną wartość zakresu sensora.

Sensory elektrochemiczne uszkadza stężenie gazu w ilości przekraczającej średnio 2-ktotną wartość zakresu sensora.

Sensory katalityczne ulegają uszkodzeniu w stężeniu około 60%VOL gazu.

Sensory IR są z natury odporne na przekroczenie zakresu i nie ulegają uszkodzeniu nawet w 100%VOL gazu. Odporność ta dotyczy również zbliżonych w swym działaniu sensorów laserowych czy sensorów pracujących w nadfiolecie.

Wpływ temperatury, wilgotności i ciśnienia powietrza na reakcję sensora pomiarowego.

W zależności od typu sensora, producenta sensora, typu i producenta elektroniki zarządzającej sensorem, wpływ czynników środowiskowych, w tym szybka zmiana jednego z parametrów środowiskowych może wywoływać znaczną zmianę odczytu oraz doprowadzać do nieuzasadnionego wyzwalania alarmu. Należy zawsze montować czujniki pomiarowe wyposażone co najmniej w cyfrową korektę temperatury. W przypadku montażu czujnika w środowisku o zmiennym ciśnieniu układ elektroniczny powinien być również wyposażony w cyfrową korektę ciśnienia.

Wybór centrali detekcji gazu i czujników gazu w kontekście niezakłóconego i pewnego przesyłu informacji.

Na rynku stosowane są następujące rodzaje komunikacji od czujnika do centrali (od czujnika do lampy sygnalizacyjnej, w przypadku montażu pojedynczych czujników):

– sygnał 0/1 (podane napięcie wyjściowe sterujące lub jego brak)

– sygnał napięciowy analogowy, z reguły 0-2V

– sygnał prądowy 0-20mA

– sygnał prądowy 4-20mA

– sygnał cyfrowy realizowany na sieci RS485, z reguły na protokole Modbus RTU.

Sygnał 0/1 ma zastosowanie wyłącznie dla najprostszych rozwiązań.

Cechuje się on:

– brakiem informacji o wielkości wycieku gazu (po przekroczeniu zadanego progu załącza się przekaźnik wystawiający napięcie – sygnał „1”)

– brakiem informacji o poprawności działania czujnika – sygnał „0” może oznaczać, że nie doszło do przekroczenia stężenia gazu ale również może być to efekt uszkodzenia sensora lub elektroniki.

Sygnał analogowy napięciowy podaje wartość odczytu.

Głównym problemem przy poprawnym odczycie stężenia gazu jest:

– znaczący wpływ długości przewodów na zmniejszenie wartości odczytu

– wpływ/obecność pola elektromagnetycznego na indukowanie ujemnego lub dodatniego dodatkowego napięcia w kablach czujnika, co doprowadza do znacznej odchyłki pomiarowej.

Sygnał analogowy 0-20mA.

Sygnał 0-20mA, ze względu na brak informacji, co oznacza 0mA (brak wycieku, czy też uszkodzenie czujnika) został zastąpiony sygnałem 4-20mA.

Sygnał 4-20mA posiada zalety nieobserwowane w poprzednich typach sygnałów:

– wartość 0mA oznacza brak zasilania lub całkowite uszkodzenie czujnika

– wartości pomiędzy 1,5-3mA, zależnie od producenta, wskazują na potencjalne problemy, np. błąd sensora, przekroczenie dolnego zakresu

– wartość 4mA oznacza sygnał – brak wycieku

– wartość 20mA oznacza odczyt stężenia gazu w ilości 100% zakresu czujnika

– sygnał 4-20mA, z reguły sterowany w sposób elektroniczny jest znacznie bardzie odporny na zakłócenia niż sygnał napięciowy.

Sygnały cyfrowe.

Sygnały wysyłane po sieciach cyfrowych (najczęściej dwużyłowe sieci Rs485, kodowanie Modbus RTU) posiadają w stosunku do poprzednich typów sygnałów znaczące zalety:

– sygnał cyfrowy jest kodowany pod kątem odporności na zakłócenie. Wpływ zmian środowiskowych (w tym wpływ zakłóceń elektromagnetycznych) może chwilowo doprowadzić do zablokowania odczytu informacji przez centralę, ale nie może doprowadzić do zmiany informacji

– sygnał odczytu zawsze jest poprawny, pewny, niemodyfikowany

– na linii cyfrowej można wysyłać dodatkowe informacje z czujnika lub do czujnika, np. odczyt temperatury w czujniku, odczyt napięcia zasilania czujnika, kody błędów, informacje na temat zamontowanego sensora, informacje alarmowe.